Convertirse en un laboratorio lean

Muchos laboratorios clínicos de citometría en el mundo entero se encuentran ante la difícil situación del aumento en el número de las pruebas mientras que los presupuestos y el número de trabajadores disponibles permanecen inmóviles. Esto ha creado la necesidad de recurrir a procesos de trabajo optimizados y a sistemas para la eliminación de desperdicios.

A fin de optimizar y estandarizar los procesos de trabajo, los laboratorios deben identificar las fuentes comunes de residuos derivados de sus procesos y reducirlas para liberar tiempo para otras tareas productivas. Tras un examen detallado de sus operaciones y procesos, muchos laboratorios creen tener un nivel de eficiencia adecuado. Sin embargo, la optimización de la eficiencia y la eliminación de desperdicios no son una tarea que debe realizarse una sola vez, sino que requieren mejoras continuas.

La transición hacia prácticas de lean manufacturing demuestra que incluso en el laboratorio más eficiente siempre hay oportunidades para eliminar desperdicios y mejorar la eficiencia general de los procesos actuales.

Experimente nuestras soluciones para procesos de trabajo lean

Los ocho tipos de desperdicios

La presencia de ocho tipos de desperdicios es un concepto derivado del principio de lean management de Toyota, cada vez más común fuera de su ámbito industrial original. Comúnmente se utiliza el término DOWNTIME (tiempo de inactividad) como acrónimo para referirse a los ocho tipos de desperdicios:

- Defects (defectos): esfuerzos derivados de la necesidad de repetir trabajos o de la presencia de desechos e información incorrecta

- Overproduction (sobreproducción): producción no necesaria o realizada antes de que fuera necesaria.

- Waiting (espera): tiempo perdido esperando el paso sucesivo de un proceso.

- Not utilizing talent (talento no utilizado): falta de utilización del talento, las habilidades y los conocimientos del personal

- Transportation (transporte): movimiento innecesario de productos y materiales.

- Inventory excess (exceso de inventario): exceso de productos y materiales procesados.

- Motion waste (desperdicio de movimiento): movimiento innecesario del personal (p. ej., desplazamientos).

- Extra processing (procesamientos adicionales): trabajos innecesarios o de calidad superior a la requerida por el cliente.

Proporciona un enfoque sistemático para la revisión de los procesos de trabajo: ¿Se está teniendo demasiado inventario, se están realizando productos defectuosos, se están produciendo demasiados desplazamientos? Abordar el enfoque establecido y llevarlo a la configuración del laboratorio clínico puede ser una buena forma de investigar las ineficiencias de los procesos de trabajo rutinarios en la citometría de flujo clínica.

Los defectos

Muchos de los defectos que se presentan en un laboratorio de citometría clínica se pueden atribuir a errores humanos. Algunas áreas en las que pueden surgir defectos son la adición de reactivos incorrectos, la preparación de un cóctel de forma errónea, los errores de transcripción o el intercambio de muestras.

La sobreproducción

Una forma para agilizar la preparación de las muestras consiste en la preparación de cócteles de anticuerpos premezclados. Sin embargo, en caso de sobrestimar la demanda futura de muestras, habrá que desechar una parte de los cócteles de reactivos premezclados antes de poder utilizarlos.

Los tiempos de espera

En ocasiones, algunos de los procesos del laboratorio se externalizan debido a limitaciones de recursos, lo que supone tiempos de espera. Áreas clave en las que la espera forma parte del proceso de trabajo actual del laboratorio:

- Atascos en el procesamiento de lotes

- Tiempos de centrifugación e incubación

- Tiempos de respuesta en el envío de la prueba

El talento no utilizado

Este se considera un tipo de desperdicio muy específico, que jamás debe ignorarse. Esta situación se presenta cuando el personal altamente especializado se ocupa de tareas de bajo perfil. Además, esto supone un coste de oportunidad, puesto que no se introducen nuevos paneles ni se mejoran los paneles existentes debido a que el personal altamente especializado se encarga de realizar el pipeteado o de la gestión del inventario.

El transporte

El transporte no solo representa un desperdicio de proceso, sino también una amenaza para el medio ambiente. Para muchos laboratorios resulta compleja la gestión del inventario, puesto que las fechas de caducidad de los reactivos suelen estar escalonadas, lo que aumenta la dificultad. Hay que tener en cuenta que cada pedido de reactivos requiere múltiples entregas con temperaturas controladas. Además, la exigencia de externalizar las pruebas supone la necesidad de desplazamientos adicionales.

La gestión del inventario

Múltiples entregas de reactivos de un solo color de distintos proveedores convierten la gestión del inventario en una tarea tediosa y compleja debido a una calidad no uniforme y a la presencia de fechas de caducidad escalonadas. Esto puede causar la necesidad de eliminar reactivos y cócteles caducados.

El movimiento

En el laboratorio hay muchos momentos en los que el personal debe alejarse del banco de trabajo para acercarse a un refrigerador o a una centrífuga. Un movimiento innecesario es cuando se abren y se cierran constantemente durante el día las centrífugas o los refrigeradores.

Se sabe que el pipeteado requiere muchos pasos y la apertura de los contenedores de reactivos. Si se está pipeteando, esto es un movimiento innecesario. Si hay que transcribir, esto es un movimiento innecesario. Todos estos movimientos llevan tiempo.

Los procesamientos adicionales

Los procesamientos adicionales o la repetición de pruebas se requieren cuando se producen errores en uno de los pasos del proceso de trabajo del laboratorio. Identificar y eliminar las fuentes comunes de error mejora la eficiencia y los tiempos de respuesta.

Descubra cómo eliminar estos tipos de desperdicio con CellMek SPS

Valoración del desperdicio

Observación

La clave para identificar el desperdicio es la observación, que requiere una visita al lugar de trabajo para examinar atentamente el proceso de trabajo y lo que hacen las personas. Limitarse a hablar a las personas sobre el proceso de trabajo o a leer un manual del procedimiento no ayuda a identificar las áreas de desperdicio.

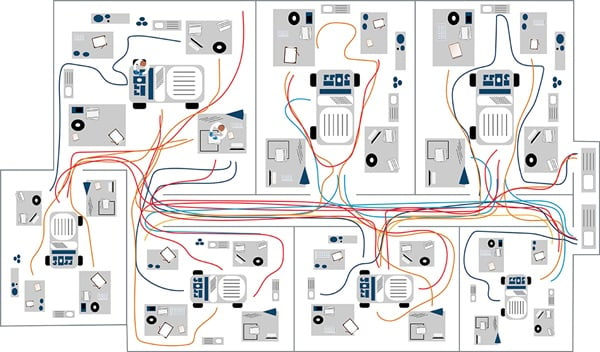

Una herramienta común para ilustrar los procesos de trabajo es el modelo o diagrama de espagueti, que muestra una planta hipotética de un sitio de producción con dos empleados (Figura 1a). El propósito consiste en identificar las rutas en las que se mueven, y para hacer esto hay que sentarse en el laboratorio y observar detenidamente cómo se mueven, aunque se trate de movimientos repetitivos.

Figura 1a. El modelo de espagueti muestra una planta hipotética de un laboratorio con dos empleados.

Figura 1b. Modelo de espagueti de ejemplo de un proceso de trabajo de citometría clínica.

En el ejemplo del diagrama de espagueti para un laboratorio, los colores representan a cada trabajador del laboratorio y sus respectivos movimientos. El ejemplo muestra cómo las personas marcadas en azul transcurren la mayor parte del tiempo en un área. Con respecto a la línea marrón, podemos ver que esta persona se desplaza repetidamente a otra sala, lo que representa una oportunidad para reducir posibles movimientos innecesarios (Figura 1b). Otro enfoque del modelo de espagueti consiste en seguir una muestra a lo largo del proceso de trabajo.

Cuantificación

El paso sucesivo que le ayudará a comprender el proceso de trabajo consiste en cuantificarlo identificando pasos medibles:

- ¿Cuántos minutos lleva?

- ¿Cuántos minutos hay que esperar?

- ¿Cuántos pasos lleva?

- ¿Cuánto desplazamiento se requiere (medido en pasos o azulejos en el suelo)?

- ¿Cuántos pasos de pipeteo se requieren?

- ¿Cuánto inventario está disponible?

Así se establece una referencia y es posible cuantificar cualquier mejora del proceso de trabajo que se implemente.

Priorización

Una vez que se han identificado las áreas de desperdicio, se pueden priorizar mediante el análisis de Pareto (clasificándolas de las con más impacto a las con menos impacto). De esta forma pueden identificarse las áreas con el mayor impacto para abordarlas en primer lugar, lo que también se conoce como la regla 80/20 (es decir, el 80 % de las consecuencias deriva del 20 % de las causas).

Figura 2. Ejemplo hipotético de un diagrama de Pareto para un laboratorio de citometría de flujo clínica.

El punto en el que el porcentaje acumulativo supera la marca del 80 % indica las áreas de desperdicio que tienen una prioridad baja y en las que no es necesario concentrarse de momento. De acuerdo con los resultados, se podrán implementar contramedidas y aplicarlas/seguirlas según el factor identificado anteriormente como factor medible de comparación.

Optimización de los procesos de trabajo en la citometría clínica

En el ejemplo siguiente ilustramos un proceso de trabajo en un laboratorio de citometría clínica basado en el diagrama de espagueti de la Figura 1a.

Para desarrollar una prueba, un laboratorio compra varios reactivos de un solo color independientes y los combina para crear una prueba que genere los resultados esperados.

Típicamente, los pasos necesarios para este proceso de prueba incluyen:

1. Revisión del inventario

Revise el inventario de anticuerpos de un solo color y deseche los que hayan caducado. Los anticuerpos permanecen estables durante un período limitado, y cada uno tendrá una vida útil que debe registrarse. Si es necesario desechar reactivos que han caducado, habrá que pedir más anticuerpos de un solo color y el laboratorio tendrá que esperar hasta que se entreguen. Una vez entregados, hay que registrar los anticuerpos, su ubicación, su fecha de caducidad, su fecha de apertura, etc.

Figura 3. Revisión del inventario del proceso de trabajo.

2. Creación de un panel

A la hora de dar inicio a las pruebas, el personal del laboratorio selecciona los anticuerpos de un solo color que necesita, los pasa del refrigerador al banco de trabajo y abre las tapas. A continuación, muchos laboratorios aún hoy pipetean los reactivos de un solo color manualmente.

Para este proceso, supongamos que el laboratorio está creando un panel de 10 colores (lo que significa 10 anticuerpos por tubo, puesto que se trata de una citometría de flujo de 10 colores). Por ejemplo, para crear el panel se requieren cuatro tubos (el número total de tubos dependerá del panel real). El proceso tiene muchas fuentes de desperdicio; sin embargo, a efectos ilustrativos nos concentraremos en el desperdicio relacionado con el último paso de pipeteo de los anticuerpos de un solo color, considerando que es un paso que lleva mucho tiempo y comporta muchos riesgos de error. Si se realiza manualmente, el movimiento es repetitivo, puesto que el personal del laboratorio debe pipetear cada anticuerpo singularmente, para un total de 40 pasos de pipeteo, además de quitar y volver a poner las tapas de las botellas.

Figura 4. Revisión del inventario del proceso de trabajo y creación de un panel de 10 colores.

3. Ejemplos de contramedidas

En lugar de hacer que el personal del laboratorio pipetee los reactivos uno por uno para cada una de las muestras, una posible contramedida consiste en preparar cócteles de anticuerpos de un solo color (Figura 5). En esta ilustración, preparamos cuatro cócteles distintos para cinco muestras de pacientes. Esto equivale a un cóctel por cuatro tubos y reduciría el número de pasos de pipeteo de 200 (40 anticuerpos multiplicados por 5 muestras) a 60 (4 cócteles con 10 anticuerpos cada uno más la dosificación de cócteles para 5 muestras): una mejora significativa con menos riesgos de error y una reducción de los movimientos repetitivos.

Sin embargo, al añadir este paso al proceso de trabajo se añade la tarea de preparación de los cócteles multicolor de anticuerpos de un solo color usando reactivos líquidos. Para esto se requeriría un control de calidad adicional que, dependiendo de la carga de trabajo, podría comportar la necesidad de eliminar cócteles caducados.

Asimismo, la preparación de cócteles multicolor con anticuerpos de un solo color no resuelve la primera parte del proceso de trabajo. Los procesos de trabajo que comportan la recepción de anticuerpos de un solo color son complejos y aún no se han abordado. Un enfoque alternativo consiste en reducir los tubos, de cuatro a tres. Esto puede hacerse pasando de un citómetro de flujo de diez colores a uno de trece colores, o agrupando marcadores en el panel.

Figura 5. Revisión del inventario del proceso de trabajo y proceso de trabajo de un cóctel multicolor para la creación de un panel de diez colores.

Los enfoques alternativos para la reducción de desperdicios comportan dejar de depender de los reactivos líquidos de un solo color o instalar un sistema automatizado de preparación de muestras para ampliar la capacidad de los laboratorios para realizar pruebas, especialmente en los que se centran en pruebas complejas desarrolladas internamente con procesos de trabajo mixtos. Sin embargo, cada laboratorio debe elegir el enfoque que mejor se adapta a sus exigencias.

Resumen

Para un laboratorio de citometría es sumamente importante contar con procesos de trabajo eficientes, que pueden optimizarse implementando una serie de contramedidas.

- Busque las medidas más sencillas en relación con las pruebas de laboratorio y diseñe los pasos manuales y de transcripción más apropiados. Estos se asocian siempre a procesos de trabajo intensivos y son fuentes importantes de error.

- Averigüe cómo puede ahorrar tiempo simplificando la gestión del inventario y reduciendo el procesamiento de los lotes donde sea posible.

- Optimice la capacidad multiparamétrica para poder reducir al mismo tiempo los tubos y la fuerza laboral necesarios.

- Utilizar menos tubos comporta una menor redundancia de los anticuerpos y un menor uso de reactivos.

- Agrupe marcadores para tener aún más marcadores en un tubo y maximizar de este modo la capacidad multiparamétrica.